Recuperación de ácido acético a partir de corrientes de agua residual

- Máxima eliminación de otras materias orgánicas -

- Mínimo consumo energético -

ASPECTOS GENERALES

El ácido acético es el ácido carboxílico alifático más utilizado. Además de ser empleado como reactivo (p.ej., para la fabricación de ésteres del ácido acético), también es usado frecuentemente como disolvente en procesos tales como la producción de acetato de celulosa o la fabricación de productos farmacéuticos. Los procesos citados producen generalmente un ácido acético acuoso, cuya recuperación tiene, en la mayoría de los casos, una gran importancia económica.

La separación de la mezcla ácido acético/agua por rectificación simple queda excluida en este caso, ya que esta mezcla posee un factor de separación muy pequeño. Se necesitarían columnas con un gran número de etapas, las cuales habrían de operarse con una gran tasa de reflujo, lo que a su vez generaría unos elevados costes energéticos y operativos en caso de no emplear una rectificación con compresión de vapor. Por este motivo, en la práctica se ha impuesto el uso de la rectificación azeotrópica, la cual puede utilizarse con o sin etapa de extracción en función de la concentración de ácido acético. El aporte de una sustancia auxiliar aumenta la volatilidad del agua, lo que hace que la separación pueda efectuarse con un menor coste energético. A una concentración de ácido acético inferior a 40 % masa, el ácido acético se extrae en primer lugar de la solución acuosa con un agente de extracción adecuado antes de ser recuperado en estado puro en el proceso de rectificación azeotrópica. Independientemente de la concentración, el proceso de tratamiento con extracción deberá ser tenido en cuenta en caso de que la adición de sustancias a la mezcla original, tales como sales, haya causado problemas durante la destilación directa.

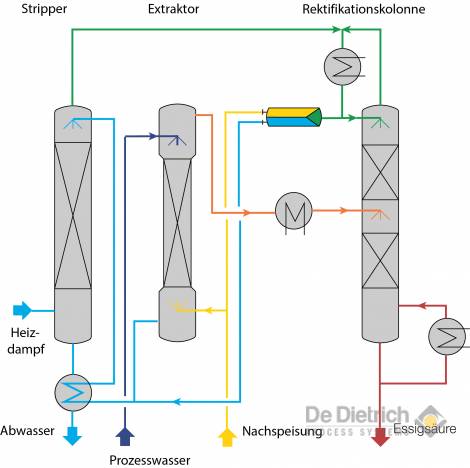

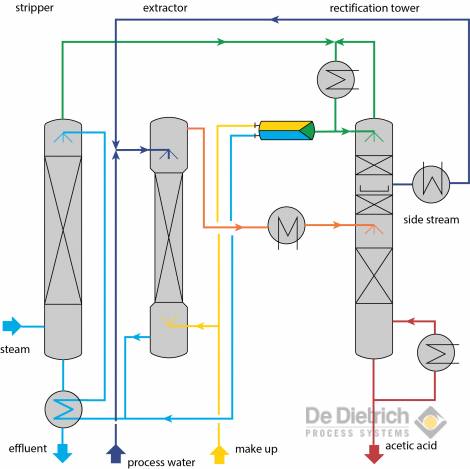

Fig. 1: equipo de recuperación de ácido acético

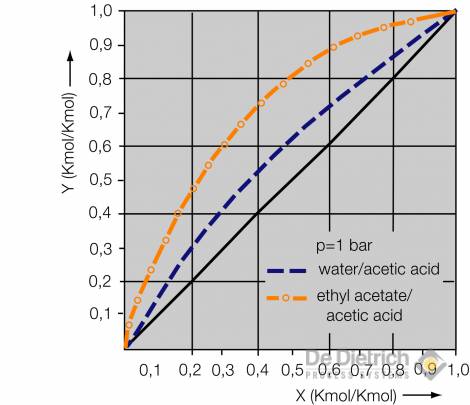

Fig. 2: diagrama de equilibrio líquido/vapor

ELECCIÓN DEL AGENTE DE EXTRACCIÓN

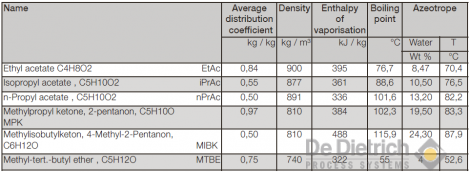

Por lo general se utilizan agentes extractores con un bajo punto de ebullición. Para su elección se deberán tener en cuenta propiedades tales como la solubilidad en agua, la capacidad de absorción, el coeficiente de reparto, el precio, la disponibilidad y la composición del punto azeotrópico, además de las condiciones relativas a la protección de la salud y el medio ambiente. La tabla 1 muestra una selección de agentes de extracción apropiados para la recuperación de ácido acético con indicación del coeficiente medio de reparto entre las fases orgánica y acuosa, la densidad a 20 °C, la entalpía de evaporación y la temperatura de ebullición del agente de extracción y el contenido de agua y la temperatura del azeótropo binario entre el agente extractor y el agua. Los coeficientes medios de reparto no se diferencian mucho entre sí. Por ello, todos los agentes de extracción listados en la tabla deben ser considerados prácticamente equivalentes desde el punto de vista de la extracción. La rentabilidad de todo el proceso depende considerablemente de la demanda de energía de la rectificación de disolvente, la cual a su vez depende de la razón de reflujo y con ello también de la potencia del condensador y el evaporador. Una indicación cuantitativa para el tamaño de la razón de reflujo la proporciona la diferencia de las temperaturas de ebullición entre el ácido acético puro (118 °C) y el punto azeotrópico. Según esta diferencia, la razón de reflujo debería hallarse en el mismo orden de magnitud en todos los agentes de extracción aquí listados. Pero el consumo de energía también depende de la entalpía de condensación de la mezcla azeotrópica, la cual está determinada a su vez por el contenido de agua del azeótropo. Ello implica que el consumo de energía debería reducirse a un mínimo utilizando acetato etílico o MTBE. No obstante, la práctica demuestra que estas consideraciones son válidas solo hasta determinadas concentraciones de entrada de ácido acético, que con acetato etílico y MTBE serán de hasta aprox. 15 % masa. Si las concentraciones de entrada son mayores, la cantidad de agente de extracción deberá incrementarse conforme al balance y al equilibrio líquido-vapor, lo que aumentará los costes operativos. Una alternativa más ahorradora de energía la proporciona el proceso QVF descrito a continuación, en el que un guiado adecuado permite que todo el proceso conserve su rentabilidad aun a concentraciones elevadas de entrada de ácido acético.

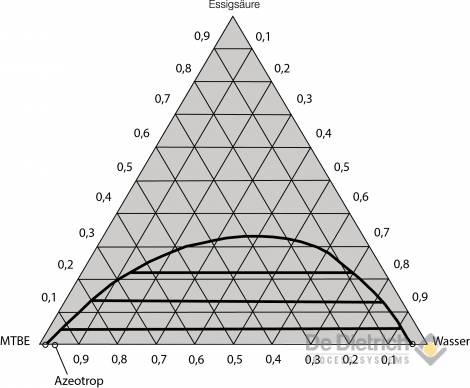

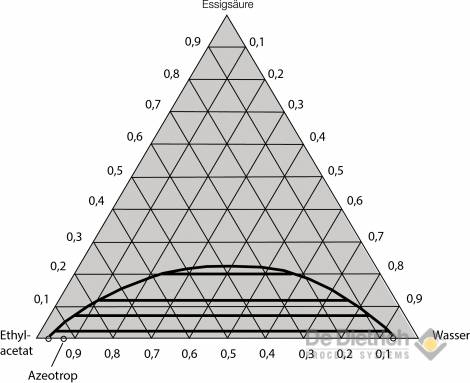

Los equilibrios líquido-líquido hallados en los dos sistemas de tres sustancias preferidos (véanse las figs. 3 y 4) sugieren que la utilización de acetato etílico conlleva una considerable solubilidad recíproca en agua. La superficie de la laguna de miscibilidad es relativamente pequeña, por lo que, para un trabajo de extracción seguro, no se deberá rebasar una concentración de entrada de 30 % masa. En cambio, la laguna de miscibilidad en el sistema MTBE / ácido acético / agua es mayor y la solubilidad recíproca es más reducida. Por tanto, las mezclas de alimentación con concentraciones de ácido acético de hasta 40 % masa pueden ser tratadas sin problemas con MTBE como agente extractor.

Fig. 3: diagrama de equilibrio del sistema MTBE/ácido acético/agua

(datos en % masa a 20 °C)

(datos en % masa a 20 °C)

.

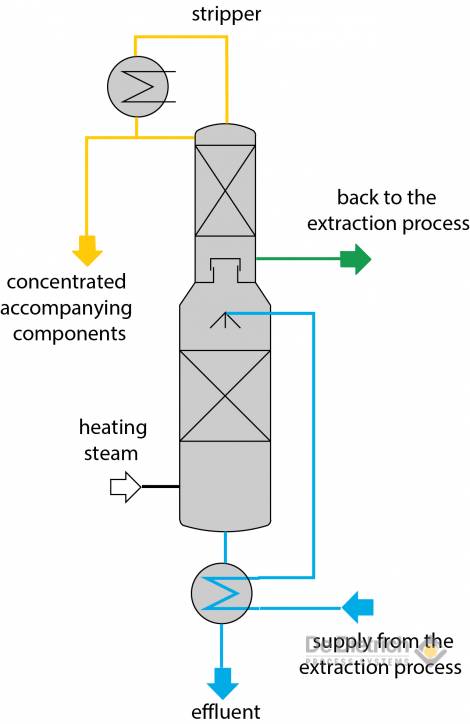

Tab. 1: agentes de extracción para la separación de ácido acético del agua residual

PROCESO DE EXTRACCIÓN

La fig. 5 muestra el diagrama de flujo de un equipo de extracción clásico para la recuperación del ácido acético. Este consta de tres columnas: una de extracción, otra de rectificación para la recuperación del agente extractor y una tercera de desorción de agua. La mezcla entrante tiene generalmente una mayor densidad que el disolvente y es alimentada en la cabeza de la columna de extracción. En ella, la mezcla fluye hacia el fondo de la columna y entrega el ácido acético al agente extractor, un proceso en el cual pueden obtenerse concentraciones residuales de 0,1 a 0,5 % masa, según la cantidad. Debido a que la fase acuosa se satura en la columna de extracción al mismo tiempo que el agente extractor, dicha fase se recupera en una columna de desorción situada a continuación. Para ello puede utilizarse vapor directo.

En la columna de rectificación, el agente extractor se retiene en la cabeza y el ácido acético en el fondo, pudiendo obtenerse concentraciones de ácido acético de casi un 100 % masa. Si existe el riesgo de que los componentes con un punto de ebullición más alto se transmitan a la fase orgánica durante la extracción, se recomienda extraer el ácido acético en forma de vapor. La fig. 6 muestra el diagrama de flujo del proceso QVF. Como en el método clásico, aquí también se extrae ácido acético del agua de proceso en la etapa de extracción utilizando un agente extractor apropiado (generalmente MTBE). No obstante, la columna de extracción se emplea de tal modo que es posible lograr una concentración de ácido acético lo más alta posible en la fase de extracto saliente, manteniéndose al mismo tiempo la pureza requerida del refinado. En este procedimiento, la fase de extracto contiene un alto grado de ácido acético y también de agua. En la etapa de rectificación siguiente tiene lugar la separación de la fase de extracto en un azeótropo de agente extractor y agua y en ácido acético de la concentración requerida. El agua excedente en la fase de extracto es extraída en forma de corriente lateral líquida en la sección de enriquecimiento de la columna. Gracias a la selección idónea de la zona de extracción y de la razón de reflujo, es posible lograr una corriente lateral con una composición similar a la del agua de proceso. Tras el enfriamiento de la etapa de extracción a la temperatura de trabajo, tiene lugar la reconducción de la corriente lateral a la columna de extracción. La posición de la zona de alimentación depende del grado de concentración de ácido acético en la corriente lateral. Los costes del proceso completo están determinados por los costes de la separación del agente extractor del ácido acético. Por este motivo, tanto el diseño como el dimensionamiento de la regulación de las distintas etapas del proceso deben ser realizados cuidadosamente. En el método clásico con acetato etílico o MTBE como agente extractor, la separación se efectúa sin ningún problema. No obstante, se debe garantizar que la columna contenga una relación de acetato etílico y agua en la que el factor de separación relativo al acetato etílico sea lo mayor posible. Esto es fácil si la concentración de ácido acético en el agua de proceso alimentada es inferior a 15 % masa.

En el proceso QVF, el paso de rectificación tampoco plantea dificultades. Sin embargo, la regulación de la columna es más costosa en comparación con el método tradicional. En particular, en la columna debe ajustarse un perfil de concentración determinado con un máximo de concentración pronunciado para el agua. Además es necesario regular el caudal de la corriente lateral. El método de regulación QVF® desarrollado por De Dietrich Process Systems para esta tarea ha demostrado su eficacia en la práctica.

Fig. 5: diagrama de flujo del proceso clásico

Fig. 6: diagrama de flujo del proceso QVF

COSTES OPERATIVOS

El mayor coste del proceso QVF se justifica por una demanda energética un 40 % menor que la del método tradicional. Este ahorro energético es el resultado de un menor flujo de agente de extracción, lo cual genera grandes concentraciones de ácido acético en el extracto, de modo que la proporción de agua en el extracto también es mayor que en el método clásico. Este excedente de agua es evacuado de la columna de rectificación a través de un desagüe lateral, lo cual permite lograr una composición azeotrópica en el destilado. Además, en la cabeza de la columna solo se debe condensar la cantidad de agua contenida en ella.

Sobre los costes operativos de la recuperación del ácido acético no se pueden hacer afirmaciones de validez general, ya que estos dependen de la concentración de entrada del ácido acético, de las concentraciones de salida de los productos, del tipo de agente extractor, del método de recuperación empleado, de la recuperación térmica, etc. Para una estimación aproximada, a continuación se indican dos valores de referencia. Las cifras se refieren al empleo de MTBE; además, se parte de la base de que en el fondo de la columna de rectificación se efectúa la extracción líquida y gaseosa de una concentración de ácido acético del 99 % masa.

Potencia de evaporación en el proceso clásico:

- con una concentración de entrada de ácido acético del 10 % masa, aprox. 280 kW por 100 kg/h de ácido acético, y

- con una concentración de entrada de ácido acético del 35 % masa, aprox. 260 kW por 100 kg/h de ácido acético.

En el proceso QVF se obtienen los valores siguientes:

- con una concentración de entrada de ácido acético del 10 % masa, aprox. 260 kW por 100 kg/h de ácido acético, y

- con una concentración de entrada de ácido acético del 35 % masa, aprox. 180 kW por 100 kg/h de ácido acético.

EVACUACIÓN DE LOS COMPONENTES SECUNDARIOS

Fig. 7: columna de desorción con evacuación adicional de los componentes secundarios

Fig. 8: equipo de extracción