Extraction liquide/liquide

Description générale du processus

Alors que la distillation exploite le fait que différentes volatilités impliquent différentes distributions d'un produit lors des phases liquide et gazeuse, l'extraction liquide/liquide exploite les différentes solubilités impliquant différentes distributions d'un produit dans 2 phases liquides coexistantes.

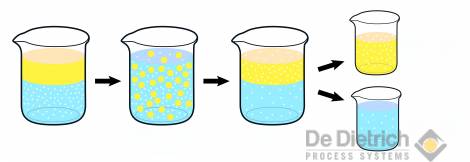

Pour l'extraction d'un produit (points blancs) hors de la liqueur d'alimentation (liquide bleu à points blancs), un solvant adapté (liquide jaune) doit donc être identifié. La première étape d'un processus d'extraction correspond au mélange par contact intensif des deux phases liquides pour permettre un transfert de masse du produit (points blancs) de la liqueur d'alimentation (bleue) dans le solvant (jaune). La seconde étape correspond à la phase de séparation ou de stabilisation des 2 phases liquides. Après l'extraction du produit, la liqueur d'alimentation est nommée raffinat (liquide bleu avec moins de points blancs) alors que le solvant contenant le produit est nommé extrait (liquide jaune avec points blancs). Pour récupérer le produit, le solvant doit être séparé du produit lors d'une troisième étape qui correspond essentiellement à la distillation.

Solvant+Alimentation Mélange Stabilisation Extrait+Raffinat

Impératifs pour le solvant

Les caractéristiques suivantes du solvant sont à vérifier :

- Solubilité maximum du produit dans le solvant

- Solubilité minimum du solvant dans le raffinat

- Solubilité minimum du liquide d'alimentation dans le solvant

- Séparation de phase rapide de l'extrait hors du raffinat

- Séparation facile du produit de l'extrait/solvant

Avec le solvant adéquat, de multiples applications très variées deviennent possibles avantageusement grâce à un processus d'extraction décrit à la suite.

Quand utiliser le processus d'extraction

Le processus d'extraction liquide/liquide est favorable pour les séparations suivantes :

- produits aux volatilités similaires

- produits formant des azéotropes

- produits nécessitant un apport énergétique élevé durant la distillation

- produits thermosensibles

- produits non-volatiles, ainsi les sels métalliques

Séparation de produits aux volatilités similaires mais aux distributions de phase liquide/liquide différentes

La séparation par distillation des mélanges avec des composants aux volatilités similaires nécessite des colonnes élevées et implique donc des coûts d'investissement élevés et des taux de reflux élevés signifiant des coûts d'exploitation élevés. Elle peut donc cesser d'être avantageuse sur le plan économique.

L'acide acétique dans l'eau constitue un exemple de mélange très commun d'une mixture binaire avec un facteur bas de séparation vapeur/liquide. L'acide acétique est facile à séparer de l'eau en l'extrayant avec du méthyl tert-butyl éther (MTBE) comme solvant à évaporation aisée.

- Acide acétique /eau

- Composés aliphatiques /aromatiques

Séparation de produits formant des azéotropes

Les produits formant un azéotrope homogène ne peuvent pas être séparés les uns des autres par une distillation conventionnelle supérieure au point azéotropique. Parfois, cette mixture azéotropique binaire peut être divisée en ajoutant un troisième composant spécifique ou en modifiant la pression de service pour affecter la volatilité d'un produit davantage que celle de l'autre. Si cela s'avère infaisable, une extraction liquide/liquide est la méthode de prédilection. Parmi les exemples communs de ces mélanges, nous relevons :

Systèmes aqueux

- Tétrahydrofuranne/eau

- Pyridine/eau

- Acide formique /eau

Systèmes organiques

- Chlorures d'alkyle/alcools comme dichlorométhane/éthanol

- Éthylacétate/éthanol

Séparation de produits nécessitant un apport énergétique élevé durant la distillation

Dans de nombreux cas, les effluents aqueux contiennent des composants organiques présentant un point d'ébullition supérieur à celui de l'eau. La séparation de ces composés organiques par évaporation de l'eau exigerait une telle quantité d'énergie qu'elle ne serait pas rentable économiquement dans la plupart des cas. L'alternative passe par l'extraction des composants organiques hors de l'eau avec un solvant suivie d'une évaporation du solvant pour obtenir le produit. La chaleur d'évaporation d'un solvant est essentiellement inférieure à celle de l'eau et la concentration du produit dans le solvant est supérieure à celle dans l'eau. De la sorte, l'apport d'énergie pour l'évaporation du solvant est bien inférieur à celui nécessaire pour l'évaporation de la liqueur d'alimentation.

Ces effluents aqueux sont habituellement soit des eaux usées industrielles, soit des mélanges de réaction.

Eaux usées à composés organiques à ébullition élevée :

- Phénols, crésols, aniline et leurs dérivés aromatiques

Mélanges de réaction nécessitant l'extraction de composés organiques :

- Oxydation des produits organiques

- Production de caprolactame

- Synthèse des acides organiques

Séparation des produits thermosensibles

Autre impératif possible pour un processus d'extraction : la thermosensibilité des produits eux-mêmes qui peut rendre le processus de distillation soit impossible, soit économiquement pénalisant.

Biomolécules en chimie verte, alimentaire et pharmaceutique, ainsi :

- Vitamines

- Pénicilline

- Arômes et fragrances

Industries chimiques :

- Certains aldéhydes et acides organiques

Séparation de produits non-volatiles, ainsi les sels métalliques

La production ou la récupération de métaux précieux nécessite souvent la séparation de leurs ions métalliques d'autres ions dans une solution aqueuse. Une option passe par l'extraction d'un ion métallique s'il forme un complexe chélaté durant la phase organique, laissant les autres ions métalliques revenir en phase aqueuse.

Parmi les métaux récupérés ou purifiés, nous relevons notamment :

- Métaux précieux

- Terres rares

- Nickel/Cobalt

- Chrome/Vanadium

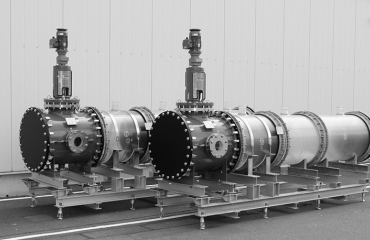

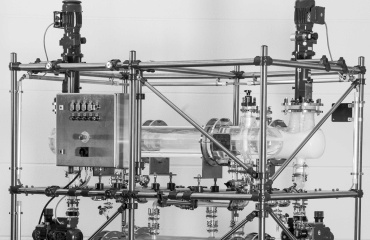

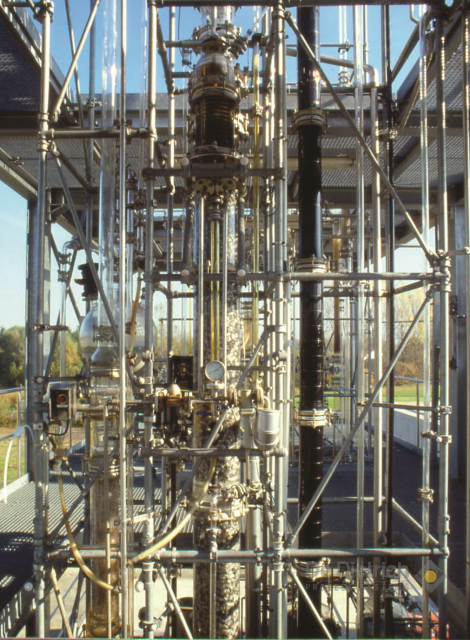

Équipement d'exécution des processus d'extraction

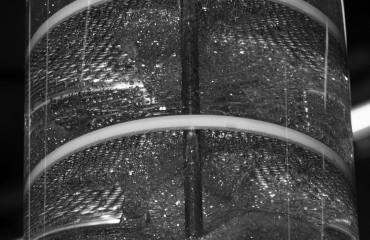

Les extractions peuvent être effectuées par lot, par ex. dans des mélangeurs, ou en continu, par ex. dans des mélangeurs-stabilisateurs ou des colonnes fonctionnant à contre-courant. Outre les calculs théoriques et l'expertise en extraction accumulés durant ces 50 dernières années, De Dietrich Process Systems se fait un plaisir de mener à bien des essais dans notre hall expérimental afin de développer un processus optimum et de sélectionner l'équipement d'extraction le plus adapté à vos spécificités. Le verre borosilicaté 3.3 est un matériau idéal pour un équipement d'extraction car le processus peut être optimisé en l'observant visuellement.

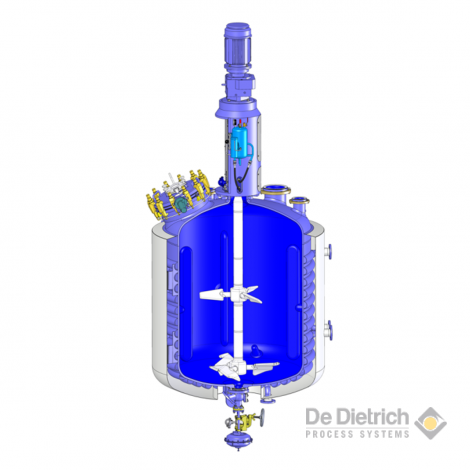

Mode lot - Mélangeurs/Réacteurs

L'usage d'un mélangeur en mode lot offre une flexibilité conséquente d'optimisation du transfert de masse en variant le rythme des phases liquides, le type de mélangeur, sa vitesse et son temps de mélange. La période de stabilisation est aussi facile à influencer en variant la durée. Un tel fonctionnement par lot dépend de la main-d'œuvre et exige un équipement suffisamment grand.

Ce qui est faisable à l'échelon du laboratoire avec un entonnoir de séparation peut être répété à plus grande échelle avec des quantités supérieures de manière plus définie en exploitant des mélangeurs tempérés présentant essentiellement la même fonctionnalité que les réacteurs par lot pour des réactions en phase liquide. Cela s'avère spécialement avantageux pour l'extraction d'une mixture de réaction, possible avec le même équipement que celui de la réaction. Le mélange peut être ajusté avec la forme de l'agitateur, sa vitesse et le temps de mélange. La séparation des phases est une question de temps, mieux observable dans des réacteurs en verre. Pour la séparation des phases, il est nécessaire de déterminer la localisation de l'interphase. Dans le réacteur, les systèmes assurent la mesure avec un flotteur, un signal radar ou la conductivité, selon le système étudié. Hors du réacteur, il est aussi possible de détecter l'interphase pendant la purge de la phase la plus lourde - donc la plus basse - via la sortie du fond par inspection visuelle via un tuyau en verre ou suite au changement soudain de propriété du milieu.

Mode continu - Mélangeurs-stabilisateurs et colonnes

Le travail en mode continu exige moins de main-d'œuvre et l'équipement est plus compact. En revanche, l'équipement nécessite un ajustement plus exact en fonction des processus de mélange et de stabilisation, ainsi le paramètre temporel peut être ajusté uniquement en réglant le débit. De là une diversité de types de mélangeurs-stabilisateurs et de colonnes d'extraction adaptés aux nombreuses applications d'extraction différentes décrites auparavant.

Comment identifier la meilleure solution ?

Les coefficients d'équilibre de distribution des phases forment la base de la sélection du processus d'extraction et du calcul du nombre minimum d'étages d'extraction théoriques. Le type et la taille des étages réels d'extraction sont déterminés par les processus de séparation des phases et de transfert de masse. Le transfert de masse et la séparation des phases dépendent fortement des caractéristiques de l'interface entre 2 phases liquides. Tout agent de surface présent, même en faible quantité, revêt un impact important sur le processus d'extraction. De ce fait, les résultats des essais d'extraction avec vos liqueurs d'alimentation réelles sont importants à l'heure de concevoir un processus fiable. De Dietrich Process Systems se fait un plaisir d'exécuter ces essais dans notre hall expérimental afin de développer le processus optimum. Ils forment les bases de la sélection du système d'extraction le plus adapté et des calculs théoriques de dimensionnement.

Ligne vide pour générer LARGEUR INTÉGRALE