Absorción de HCl

Generalidades

El cloruro de hidrógeno es un subproducto o gas residual obtenido como resultado de varias actividades efectuadas por las industrias de procesos. En muchos países existen niveles máximos estrictos de emisiones de cloruro de hidrógeno, lo que significa que éste ha de ser extraído de las corrientes de gases residuales. Esto puede efectuarse simplemente eliminándolo de del gas residual por depuración o, si la cantidad es lo suficientemente grande, absorbiéndolo para producir ácido clorhídrico.

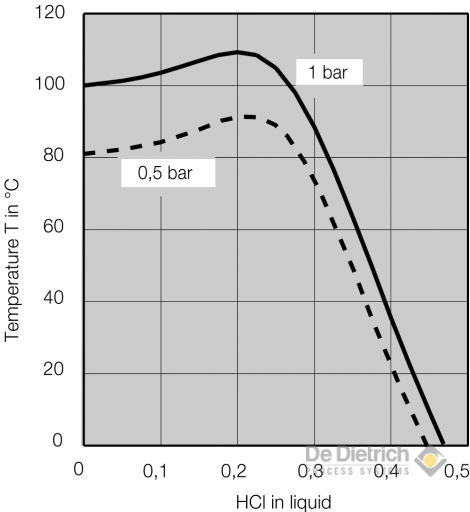

El cloruro de hidrógeno tiene una gran afinidad por el agua y la absorción puede lograrse fácilmente, siempre y cuando se halle un método adecuado para que el gas entre en contacto con el agua. La absorción de cloruro de hidrógeno en agua produce una gran cantidad de calor, el cual ha de ser extraído del sistema. La concentración máxima teórica alcanzable depende de la temperatura y de la presión parcial de HCI en el gas de escape que accede al equipo.

El proceso más apropiado de absorción de HCI para cualquier aplicación específica depende de las propiedades de la materia alimentada y del producto requerido. Los tres tipos básicos son depuradores de HCI discontinuos y absorbedores adiabáticos o isotérmicos continuos.

El cloruro de hidrógeno y el ácido clorhídrico son sustancias muy corrosivas que atacan a numerosos materiales de construcción comúnmente usados en las industrias de procesos químicos. El vidrio de borosilicato es el material de construcción ideal, ya que es apto para el uso con cloruro de hidrógeno, ácido clorhídrico y cualquier otra impureza existente con excepción del ácido fluorhídrico.

Depurador de HCI con y sin neutralización

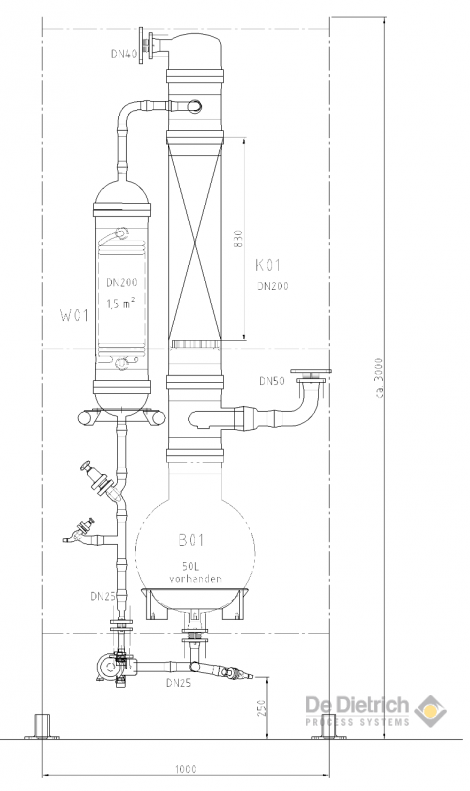

El depurador de HCI constituye la forma más simple de absorbedor de HCI y proporciona un funcionamiento continuo con respecto al flujo de gas y discontinuo con respecto al líquido absorbente. Se emplea particularmente cuando la concentración de cloruro de hidrógeno es baja y el procesado subsiguiente de esta sustancia para formar ácido clorhídrico no supone ninguna ventaja económica. El objetivo es eliminar el HCI de corrientes de gas residual. La proporción de líquido con respecto al gas en la columna es normalmente muy alta en este tipo de unidades. Ello ocasiona que todo el calor de la solución generado durante el proceso sea absorbido por la fase líquida, evitándose así la necesidad del uso de enfriadores. No obstante, un aumento de la concentración o de la cantidad total de HCI en la corriente de gas puede hacer necesaria la eliminación del calor generado, lo cual se efectúa mediante un enfriador situado en el circuito de recirculación. La adición de hidróxido de sodio al líquido de absorción neutraliza el HCI absorbido, lo cual mejora la transferencia de masa y posibilita un proceso de depuración más eficaz. Para este fin, en la base de la columna se halla un recipiente de contención del líquido de absorción neutralizante unido a una bomba. Este líquido se hace circular por la columna, absorbiendo continuamente HCI a su paso hasta que el líquido absorbente se neutraliza de modo semidiscontinuo. El proceso puede ser supervisado por una medición continua del pH.

Depurador de HCl DN200

Absorción de HCl en agua

La absorción de cloruro de hidrógeno en agua es fuertemente exotérmica (~2100 kJ/kg de HCl), por lo que el líquido de absorción se calienta fácilmente. Una alta concentración de HCl en agua solo puede obtenerse a temperaturas menores de 40°C. Para mantener estas bajas temperaturas es necesario eliminar energía de absorción. Esta eliminación se efectúa de distintas formas, tal y como se describe más adelante al tratar de la absorción isotérmica y adiabática de HCl.

Punto de ebullición del ácido clorhídrico en función de la concentración de HCl