Die klare Lösung

Das detaillierte Wissen über Borosilikatglas 3.3 in Kombination mit der in den letzten Jahrzehnten gemeinsam mit unseren Partnern entwickelten Engineering-Kompetenz ermöglicht es uns, modernste Systeme für Reaktions- und thermische Trennprozesse einschließlich Destillation, Extraktion, Absorption und Filtration anzubieten.

Glasanlagen Kennzahlen

BIOREAKTOR

Steigern Sie Ihre Zellkulturerträge mit dieser brandneuen, gemeinsam mit Anwendern entwickelten Reaktorreihe. Von 5 bis 20 Litern.

GMP REAKTOR

- Borosilikatglas 3.3 nach EN1595 mit oder ohne Mantel

- Monoblock-Innengefäß, ≤ Ra 0,02 μm

- Kundenspezifische Ausführung (Optimierung der KLa)

MISCHEN

- Maximierung der Mischleistung

- mechanisch oder magnetisch

DECKEL & ZUBEHÖR

- Edelstahl 316 L oder Legierung

- Ferritgehalt < 5%

- Elektropolierte Oberfläche Ra < 0,5 μm

- EPDM-Dichtungen mit FDA-, USP-Zertifikaten

DIENSTLEISTUNGEN

- QA / QC Plan

- FAT, SAT

- Qualifizierung : DQ, IQ, OQ

- Aftersales und Ersatzteile

DOKUMENTATION

- Gemäß den GMP-Anforderungen

STEUERUNG / ÜBERWACHUNG

- Einstiegsstufe mit variabler Drehzahlregelung

- 21 CFR part11 Kontrollschnittstelle (auf Anfrage) pH, RedOx, T°, Belüftung (KLa), Rührgeschwindigkeit

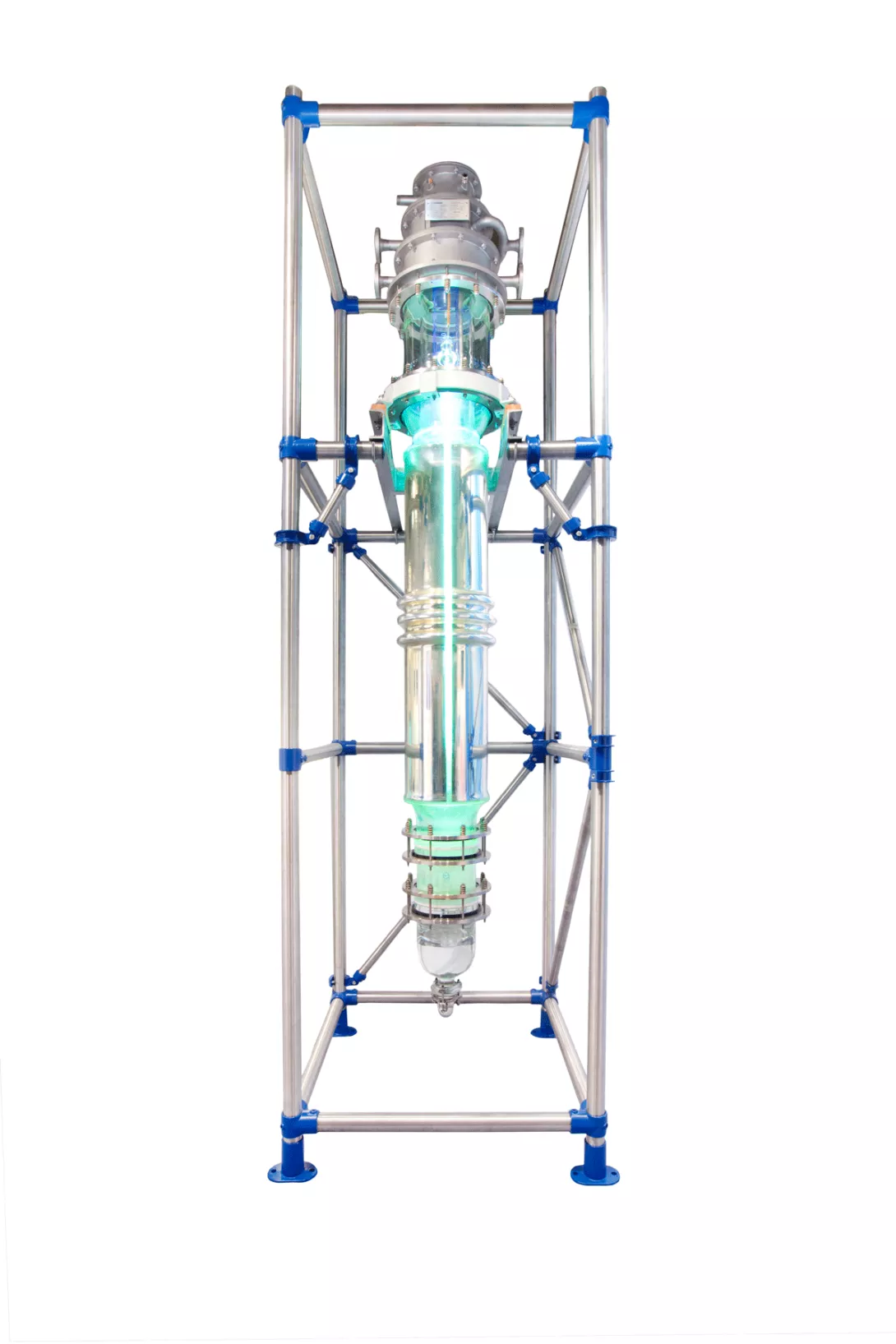

PHOTOFLOWREAKTOR

Die für eine photochemische Reaktion erforderliche Photonenmenge ist stochiometrisch, d. h. proportional zur Menge des von der Strahlung erreichten Ausgangsmaterials. Zusätzliche Photonen werden benötigt, um die Absorptionsverluste beim Durchgang durch das Material der Lampe, des Reaktors und der Flüssigkeiten, z. B. des Lösungsmittels, auszugleichen. Bei Strömungsreaktoren kann der Weg der Strahlung durch die Flüssigkeit kurz und damit die Absorption gering gehalten werden, so dass sie effizienter sind als Rührreaktoren. Der Photo Flow Reactor besteht aus einer zylindrischen Tauchlampe, die in einem zylindrischen Rohr installiert ist und einen Ringspalt erzeugt. Die Reaktionsflüssigkeit fließt durch diesen Ringspalt; ein kurzer Weg für die Strahlung. Diese Grundkonstruktion ist im Labormaßstab üblich. De Dietrich Process Systems hat dieses Konzept zusammen mit der PESCHL Ultraviolet GmbH in den Photo Flow Reactor im Produktionsmaßstab übertragen.

Der Photo Flow Reactor ist ein Durchflussreaktor für photochemische Reaktionen in einer flüssigen Phase mit der Möglichkeit, ein Reaktionsgas am Einlass zu dispergieren. Die Photoreaktionen können zwischen -30 bis +100°C bei bis zu + 1 barg durchgeführt werden. Die maximale hydraulische Durchflussrate liegt weit über 20m³/h, so dass die maximale Betriebsdurchflussrate durch die für die Reaktion notwendige Mindestverweilzeit bestimmt wird.

Ein kontinuierlicher Photo Flow Reactor ermöglicht eine wesentlich engere Verweilzeitverteilung als ein kontinuierlicher Rührreaktor, so dass eine höhere Selektivität erzielt werden kann.

Photo Flow Reactors können in Reihe geschaltet werden, um die Verweilzeit zu erhöhen, oder parallel, um den Durchsatz zu steigern. Als solche können sie im vollkontinuierlichen Modus oder im Batch-Modus als Side-Loop-Reaktoren betrieben werden.

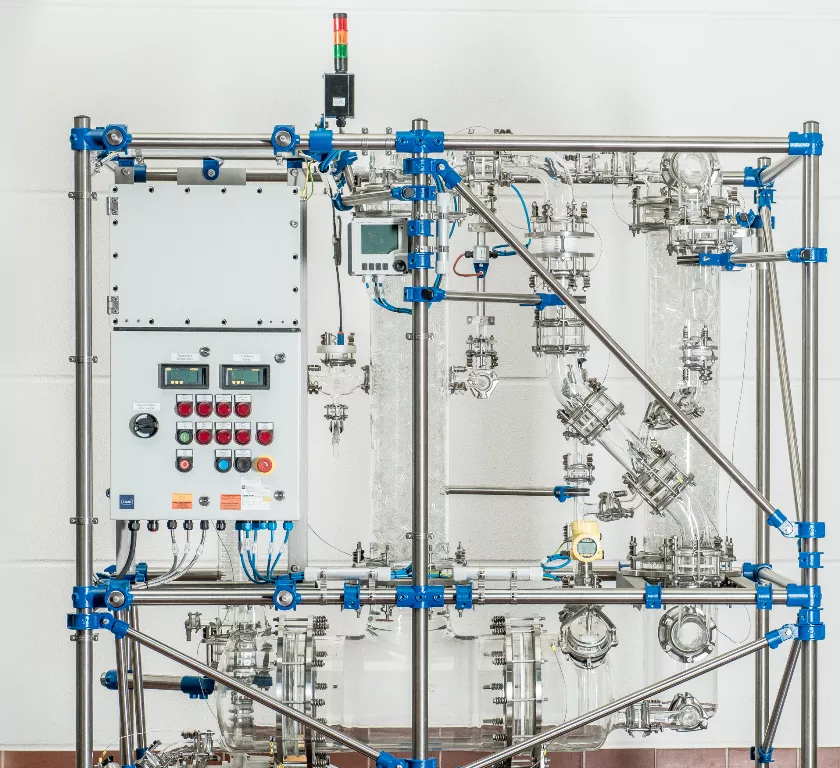

KOMPAKTGASWÄSCHER

Der hoch korrosionsbeständige Kompaktgaswäscher ist besonders vorteilhaft für chargenweise betriebene Produktionsanlagen mit Abgasströmen bis zu 200 Nm³/h bei Atmosphärendruck.

Gefüllt mit einer geeigneten Absorptionsflüssigkeit eignet er sich für säure- oder laugenhaltige Gasströme und auch für organische Belastungen. Die Absorptionswärme kann über einen Wärmetauscher entnommen werden. Das Gerät ist daher universell einsetzbar.

Die Kolonne des Gaswäschers mit einer effektiven Höhe von 2m ist in 2 Sektionen aufgeteilt, so dass die Gesamthöhe des Gesamtsystems ebenfalls nur 2m beträgt. Die mobile Anlage benötigt daher nur ein Minimum an Raumhöhe und Freiraum, um sie in einem Stück an ihren Einsatzort zu bringen.

Sie muss lediglich an die Strom- und Kühlwasserversorgung angeschlossen werden.

Die schlüsselfertige Anlage inkl. Schaltschrank ist für den Betrieb im Ex-Bereich vorbereitet. Die Mess- und Regeleinrichtungen zeigen die Prozessparameter und Alarme an, versetzen die Anlage immer in einen sicheren Zustand und erlauben somit den unbeaufsichtigten Betrieb.

Sie haben Fragen?

Unsere Teams sind bereit, Lösungen für Ihre Projekte anzubieten.

Herunterladen zum Dokument

Anforderung eines Downloads

Um Ihre Broschürenanforderung effizient bearbeiten zu können, bitten wir Sie, die erforderlichen Informationen über unser Formular anzugeben.