UNIVERSAL REAKTOR

Der Universalreaktor bietet sich an, wenn Stoffmengen benötigt werden, die im Labormaßstab in einem Dreihalskolben nicht mehr synthetisiert werden können.

Die Komplettlösung, wenn der Dreihalskolben zu klein wird

- Reaktionsanlage inkl. Ex-Anzeigen

- Einfache Reinigung durch selbstentleerende Konstruktion

- Materialzertifikate für die produktberührten Komponenten

- Robuster Rührerantrieb

- Einsetzbar im Ex-Bereich

UNIVERSAL-REAKTOR

Komplettlösung aus Borosilikatglas 3.3

Highlights des Universalreaktors

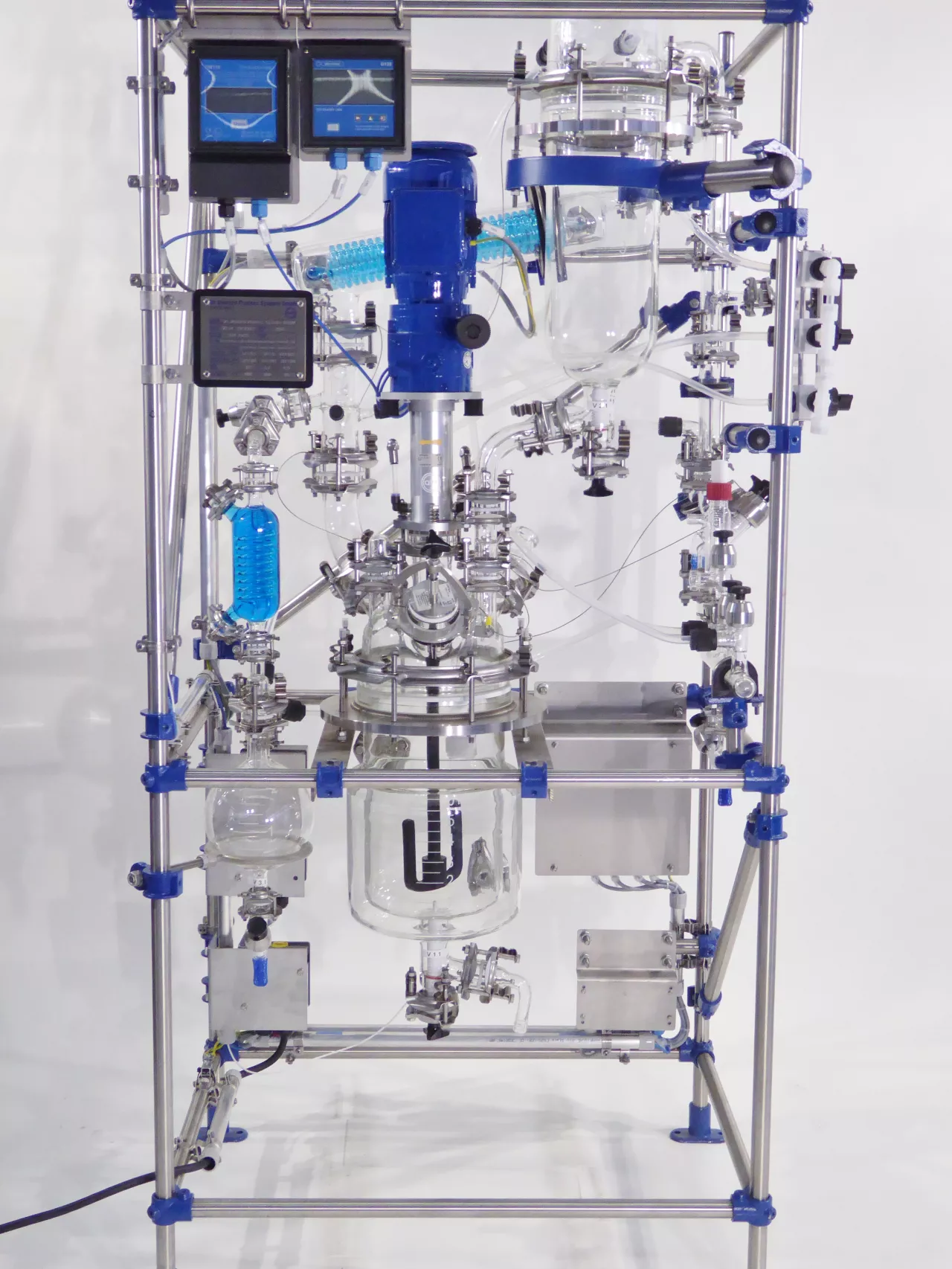

KONZEPT

Der QVF®-Universalreaktor bietet sich an, wenn Stoffmengen benötigt werden, die im Labormaßstab in einem Dreihalskolben nicht mehr synthetisiert werden können. Mit diesem lassen sich Synthesen in der flüssigen Phase bei Normal- und leichtem Überdruck bzw. Inertgasatmosphäre zwischen -20 und 150°C sicher realisieren. Leichtsieder können anschließend abdestilliert werden. Der QVF® Universalreaktor ist mit der notwendigen Mess- und Anzeigetechnik ausgestattet und muss nur noch an Kühl- und Wärmeträgermedien angeschlossen werden. Die Konstruktion der Reaktionsanlage ermöglicht eine einfache und zuverlässige Reinigung per CIP-Düsen. Die Anlage inkl. MSR ist ex-geschützt ausgeführt und entspricht deutschen und europäischen Sicherheitsrichtlinien, so dass die komplette Anlage in Ex-Bereichen betrieben werden kann.

Besondere Vorteile unserer Universalreaktoren

Standardisiertes Reaktorvolumen bis zu 50L

Leichte Reinigung durch selbstentleerende Konstruktion; Zertifikate für produktberührendes Material

System umfasst Instrumentierung und einen robusten Rührerantrieb

Für Ex-geschützte Bereiche und Prozesse

Funktion

Die Zugabe der Reaktanten in den Reaktor erfolgt über die Handöffnung mit Schnellspannverschluss. Durch das Anlegen eines Vakuums am Vorlagegefäß kann ein weiterer Reaktant angesaugt und anschließend über ein Tauchrohr direkt in die flüssige Reaktionsphase dosiert werden. Die Ventilbaugruppen ermöglichen den Betrieb der gesamten Einheit oder einzelner Vorlagen unter Vakuum oder leichter Inertgasüberdruck bis +0,5 barg.

Die Temperierung des doppelwandigen Reaktionsgefäßes erfolgt mittels Wärmeträgerflüssigkeiten im Temperaturbereich von -50°C bis 200°C. Die Temperatur im Reaktor, die präzise durch einen Pt-100-Fühler in der unteren Auslassarmatur erfasst wird, kann so unterhalb oder am Siedepunkt des Reaktionsgemisches eingestellt werden. Dies ermöglicht Betrieb unter Totalrückfluss oder Destillation. Der Mischvorgang und der Wärmetransfer können durch den stufenlos regelbaren Rührwerksantrieb reproduzierbar eingestellt werden.

Das OptiMix®-Prallblechsystem sorgt für maximale Mischleistung ohne Aufschlagen des Mediums an die Reaktorinnenwand. Nach der Reaktion können Lösungsmittel oder andere leicht siedende Komponenten durch Destillation in den Destillatsammelbehälter überführt werden. Temperaturempfindliche Produkte können unter Vakuum bei niedrigeren Temperaturen destilliert werden.

Optionen

- OptiMix-Prallbleche

- Dreifachwand-Reaktor

- Dreifachwand-Reaktor mit OptiMix-Prallblechen

- Anschluss für Inertgas

- Vakuumanschluss inkl. Sicherheitsventil und Berstscheibe

- CIP-Düse aus PTFE

- CIP-Düse aus Edelstahl

- Drehzahlmessung (RPM)

- pH-Messung

- Magnetkupplung

- Sicherheitstasse / Auffangwanne