Protección contra explosiones

1. REQUISITOS PARA EL FUNCIONAMIENTO DE EQUIPOS DE PROCESADO ENATMÓSFERAS EXPLOSIVAS

Los propietarios de equipos de procesado químico no siempre son capaces de eliminar por completo el riesgo de atmósferas explosivas en torno a los mismos. Para la utilización de equipos de proceso en zonas peligrosas a causa de atmósferas explosivas –denominadas comúnmente zonas ATEX o EX–, el propietario/empresario deberá tomar las medidas necesarias para eliminar cualquier foco de ignición. Los requisitos correspondientes se establecen en varias directivas de la Unión Europea implementadas a su vez en la legislación nacional. Para que tales equipos de proceso sean autorizados, el fabricante deberá satisfacer los requisitos de la Directiva 2014/34/CE, también conocida como ATEX 114 o directiva de equipos ATEX, mientras que el empresario deberá cumplir las condiciones establecidas en la Directiva 1999/92/CE, denominada generalmente ATEX 137, relativa a la seguridad en el trabajo.

1.1. REQUISITOS QUE DEBE CUMPLIR EL FABRICANTE

El equipo deberá ser diseñado y fabricado conforme a la directiva 2001/95/CE relativa a la seguridad general de los productos. En base a las zonas ATEX en el interior y exterior del equipo de proceso definidas por el empresario, el fabricante deberá tomar las medidas necesarias para garantizar que todo el equipamiento sea conforme a ATEX 114. La declaración de conformidad deberá ser incluida en la documentación del equipo de proceso. El equipo de proceso no lleva la marca CE, puesto que según las directrices ATEX 114 éste se considera un equipo de proceso compuesto de distintos aparatos.

Los aparatos del equipo de proceso de vidrio QVF® que pueden ser focos potenciales de ignición eléctrica o mecánica están certificados según ATEX 114 y llevan por tanto la marca CE.

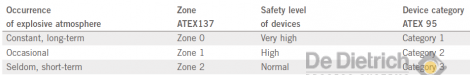

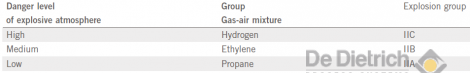

Por ejemplo, los accionamientos de agitador QVF® dotados de sellos mecánicos, los sensores de temperatura QVF® y los sensores de presión QVF® están clasificados conforme a ATEX 114 en la categoría de aparatos 1 (ver tabla 1), en el grupo de aparatos II y en el grupo de explosión II (ver tabla 2) para el interior del equipo de proceso. Por tanto, éstos pueden ser utilizados en equipos de proceso cuyo interior corresponda a la zona 0 según ATEX 137. Alrededor del equipo de proceso se deberán cumplir las condiciones de las zonas 1 o 2, ya que los aparatos mencionados corresponden a la categoría de aparatos 2 en el exterior del equipo de proceso de vidrio QVF®.

Tabla 1: categoría de aparatos

Tabla 2: grupos de explosión

1.2. REQUISITOS QUE DEBE CUMPLIR EL EMPRESARIO

El propietario del equipo/empresario deberá cumplir los requisitos de la Directiva 89/391/CEE relativa a la aplicación de medidas para promover la mejora de la seguridad y de la salud de los trabajadores en el trabajo. Para satisfacer los requisitos de ATEX 137, el empresario deberá cumplir asimismo las condiciones derivadas de la transposición nacional del informe técnico de CENELEC CLC/TR 50404:2003 "Electrostatics - Code of practice for the avoidance of hazards due to static electricity" (CLC/TR 50404). En Alemania, por ejemplo, la "regla técnica de seguridad operativa" TRGS727 relativa al funcionamiento de equipos en zonas ATEX y a la prevención de riesgos de ignición causados por cargas electrostáticas (TRGS727) es la transposición nacional de este código. El esquema de prevención de cargas electrostáticas descrito a continuación sigue las indicaciones de esta regla técnica y por tanto también las del código europeo CLC/TR 50404.

El fabricante garantiza el funcionamiento seguro de los aparatos utilizados en las zonas ATEX especificadas por el empresario y proporciona la documentación necesaria relativa a la protección contra explosiones. Esto hace posible que el empresario pueda cumplir los requisitos de la Directiva 89/391/CEE y que el equipo de proceso QVF® funcione de manera segura y esté dotado de la documentación apropiada.

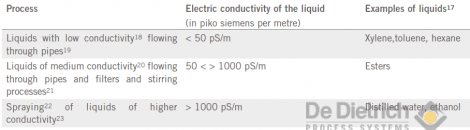

2. FOCOS DE RIESGO ELECTROSTÁTICO EN EQUIPOS DE PROCESO

Por lo general, las cargas electrostáticas en los equipos de proceso son el resultado de la triboelectricidad generada cuando dos materiales distintos entran en contacto y luego se separan, p. ej. al frotar el uno contra el otro. Esto provoca que un material se cargue positivamente y el otro negativamente. Esto ocurre, por ejemplo, cuando un medio fluido fluye a través de una tubería. Cuando estas cargas alcanzan un cierto nivel puede producirse una descarga eléctrica en forma de chispa. Lógicamente, esto es especialmente peligroso en una atmósfera explosiva, ya que podría causarse una explosión. Por ello es importante que en tales zonas peligrosas no se genere carga electrostática. La tabla 3 muestra ejemplos de procesos que pueden causar cargas electrostáticas. En todo caso, es responsabilidad del empresario la realización de una evaluación de riesgos de los equipos. El nivel de acumulación de carga depende de la conductividad eléctrica del fluido. Por lo general, las cargas electrostáticas peligrosas solo se producen con fluidos de baja conductividad. Por ello, la carga puede prevenirse frecuentemente añadiendo al fluido aditivos apropiados tales como sales, ya que estos aumentan la conductividad eléctrica del fluido. Con frecuencia es suficiente aportar solo cantidades diminutas de aditivos (es decir, concentraciones medidas en ppm) para eliminar el riesgo de cargas electrostáticas.

Tabla 3: - ejemplos de procesos generadores de carga

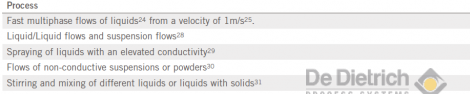

Además, existen procesos generalmente considerados de alta generación de carga (ver tabla 4). Tales procesos deberán evitarse en la medida de lo posible o al menos ser minimizados, tomándose además precauciones de seguridad especiales.

Tabla 4: ejemplos de procesos de alta generación de carga

3. MEDIDAS DE PREVENCIÓN DE IGNICIONES ELECTROSTÁTICAS ENEQUIPOS DE PROCESO

Si se generan cargas electrostáticas por triboelectricidad, la inducción electrostática podría provocar la carga electrostática de equipos alejados del punto de fricción real. Tanto las cargas generadas en el punto de fricción como aquellas debidas a fenómenos de inducción pueden eliminarse conectando a tierra los materiales conductores y evitando el uso de materiales no conductores. La necesidad y el grado de implementación de tales medidas dependerán de la probabilidad de que se produzcan fenómenos de carga en los equipos y en su entorno.

Las medidas de precaución indicadas a continuación se ajustan a CLC/TR 50404 y TRGS727 y están destinadas a prevenir la ignición por descarga electrostática a las condiciones específicas de funcionamiento.

No obstante, tales medidas solamente se requieren si los equipos no están protegidos por una atmósfera inerte o existe un riesgo de atmósfera explosiva en torno a los mismos.

3.1. UNIÓN EQUIPOTENCIAL

Si los componentes conductores de la electricidad son conectados a masa o los componentes disipadores son conectados a tierra no se producirán cargas electrostáticas y no habrá riesgo de ignición por descarga electrostática. Para cumplir los requisitos de CLC/TR 50404 correspondientes, es suficiente considerar corrientes de hasta 10-4 A. Para corrientes tan bajas, incluso los conductores de tierra de baja conductividad con una resistencia relativamente alta de 106ΩB son normalmente adecuados. No obstante, la conexión a masa según el informe CLC/TR 50404 no se debe confundir con la puesta a tierra de los aparatos eléctricos, ya que esto precisa de una conducción adecuada de corrientes de mayor intensidad para la activación de fusibles de sobrecarga. En este documento, el término "unión equipotencial" es utilizado para designar la "puesta a tierra según el informe CLC/TR 50404". La unión equipotencial puede efectuarse conectando a tierra cada uno de los componentes o bien conectando los componentes conductores entre sí y habilitando un solo conductor de tierra compartido. El cable de unión equipotencial debe estar claramente identificado (cubierta de plástico amarillo/verde, ver fig. 1, pág. 5).

3.2. REEMPLAZO DE MATERIALES NO CONDUCTORES

Los materiales no conductores pueden acumular una carga elevada durante la realización de determinados procesos. Debido a sus propiedades aislantes, no es posible descargar estos componentes mediante la unión equipotencial. Para eliminar el riesgo de ignición por descarga electrostática, los materiales no conductores deberán reemplazarse por materiales conductores o disipadores. Alternativamente también es posible recubrirlos de una material conductor o disipador. Las cargas electrostáticas peligrosas pueden evitarse efectuando una unión equipotencial adecuada de las superficies conductoras o disipadoras . El vidrio de borosilicato 3.3 es hidrofílico y su superficie es normalmente disipadora (véase la sección 3.5.2.1).

3.3. MEDIDAS DE PRECAUCIÓN PARA PROCESOS SIN GENERACIÓN DE CARGA ELECTROSTÁTICA

No es necesario efectuar una unión equipotencial y se permite el uso de materiales no conductores, siempre y cuando no exista riesgo de cargas peligrosas en el interior o el exterior del equipo de proceso o los ensayos y pruebas realizados hayan demostrado que se puede excluir tal riesgo.

3.4. MEDIDAS DE PRECAUCIÓN PARA PROCESOS CON GENERACIÓN POTENCIAL DE CARGA ELECTROSTÁTICA ELEVADA

Si en un proceso se espera que se produzcan cargas electrostáticas elevadas (véase la tabla 4), se deberán tomar medidas técnicas para evitar tales cargas en atmósferas explosivas. Sin distinción de zonas ATEX, todos los componentes conductores y disipadores y todos los objetos situados en las inmediaciones del proceso deberán incluirse en la unión equipotencial. Además, el uso de cualquier material no conductor deberá evitarse y estos materiales deberán reemplazarse por materiales conductores o disipadores o bien por componentes dotados de recubrimiento superficial conductor o disipador.

3.5. MEDIDAS DE PRECAUCIÓN PARA PROCESOS CON GENERACIÓN POTENCIAL DE CARGA ELECTROSTÁTICA BAJA O MODERADA

Si no es posible eliminar por completo los procesos generadores de carga electrostática y éstos no se consideran de carga elevada (véase la tabla 1), la aparición de cargas electrostáticas peligrosas podrá evitarse tomando las medidas técnicas necesarias determinadas por el riesgo de ignición real. En tales casos se admite el empleo de superficies de materiales no conductores hasta un tamaño determinado y las partes conductoras o disipadoras solo deberán ser incluidas en la unión equipotencial si su capacitancia sobrepasa un cierto límite. El tamaño admisible de las superficies no conductoras y de los objetos conductores o disipadores que no necesiten conectarse a la unión equipotencial dependerá de la zona ATEX correspondiente. Las instrucciones detalladas están estipuladas en CLC/TR 50404 y TRGS727 y su realización se describe en las secciones siguientes.

3.5.1. UNIÓN EQUIPOTENCIAL EN EQUIPOS DE VIDRIO QVF®

Los equipos de proceso de vidrio QVF® contienen componentes conductores de la electricidad tales como bridas metálicas, etc., según se muestra en la fig. 1. Estos componentes no se hallan en contacto directo con el fluido que circula a través del equipo y podrán cargarse eléctricamente solo por inducción. La carga que se acumula en un objeto depende de su capacitancia eléctrica. La capacitancia y por tanto el tamaño admisible del objeto conductor sin unión equipotencial varían en función de la zona ATEX y el grupo de explosión correspondientes. Para las zonas 2, 1IIA y 1IIB, el código CLC/TR 50404 y la regla técnica TRGS727 especifican un valor orientativo de capacitancia máxima admisible de 10 pF y prescriben la unión equipotencial de bridas metálicas con un diámetro nominal de DN50 o mayor. Por otro lado, en las zonas 0 y 1 IIC se deberá realizar la unión equipotencial de todas las bridas metálicas sin distinción de su diámetro nominal.

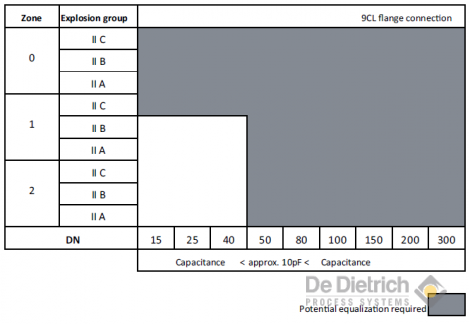

La figura 2 indica la necesidad de efectuar la unión equipotencial de conexiones de brida metálica en función de su tamaño, zona ATEX y grupo de explosión.

Fig. 1: unión equipotencial de bridas metálicas por acople de cables de acero inoxidable

Fig. 2: diagrama de selección de la unión equipotencial de conexiones de acero inoxidable

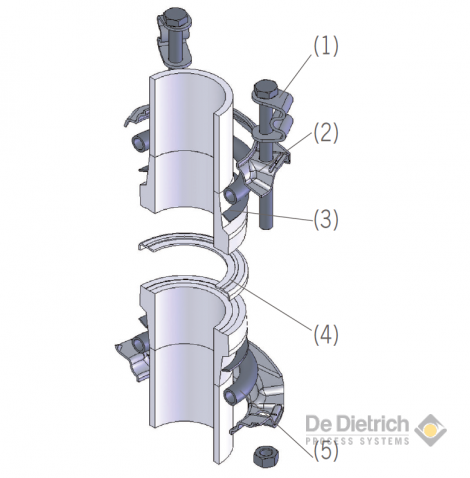

Fig. 4: conexión equipotencial

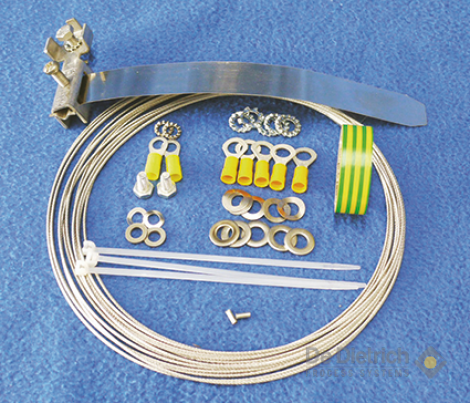

Fig. 3: el kit de unión equipotencial de QVF® contiene todos los componentes normalmente necesarios para la realización de la unión equipotencial de un equipo de proceso de vidrio.

Dado el gran número de conexiones de brida metálica en equipos de proceso vidrio, las conexiones de brida QVF® SUPRA (figs. 4 y 5) han sido diseñadas específicamente para facilitar una instalación sencilla y una unión equipotencial fiable. Las bridas de acero inoxidable se conectan entre sí solo tras la instalación (fig. 5). Para ello se fija un cable de acero inoxidable de 1,5 mm de grosor a cada brida girando simplemente el resorte pretensado (ítem 1 de la fig. 5), estableciéndose de ese modo una unión de apriete conductora de la electricidad con el anillo de brida de acero inoxidable (ítem 2 de la fig. 5). Este mecanismo de apriete es a prueba de corrosión y solo puede abrirse con herramienta. La línea de unión equipotencial así creada tiene una resistencia menor de 106Ω, y cumple por tanto los requisitos estipulados en CLC/TR 50404. El cable de acero que une todos los componentes se conecta entonces a un conductor de tierra en un punto adecuado. El sistema QVF® SUPRA-Line posee la ventaja adicional de que solo se precisa cable de acero continuo para garantizar una adecuada unión equipotencial. Si el cable se desconecta de una de las bridas, las demás bridas metálicas permanecen conectadas a tierra de un modo seguro.

Por lo general, los equipos de proceso de vidrio QVF® solo contienen componentes conductores tales como bridas en fuelles, válvulas, agitadores, sensores, soportes y bastidores que están dotados de puntos de conexión equipotencial.

Las cargas dentro del sistema se disipan de los propios medios conductores y a lo largo de las superficies interiores del vidrio conductor a través de componentes de PTFE conductor que están provistos de una conexión equipotencial. Dentro de las tuberías de vidrio, la junta angular de PTFE disipativa es la solución universal para esta conexión, ya que puede colocarse en casi cualquier lugar donde sea necesario.

Fig. 5: conexión de brida QVF® SUPRA

(1) Elemento de apriete

(2) Anillo de acero inoxidable embutido (1.4301) con canal de masa

(3) El anillo de silicona o el recubrimiento SECTRANS impiden que el componente de acero inoxidable ejerza presión directamente sobre el vidrio

(4) Junta PTFE universal

(5) Componente de acero inoxidable resistente a la temperatura (1.4310)

3.5.2. MINIMIZACIÓN DE SUPERFICIES NO CONDUCTORAS EN EQUIPOS DE VIDRIO QVF®

Por lo general, los equipos de proceso de vidrio solo contienen superficies no conductoras de la electricidad en piezas de plástico fabricadas de PTFE o materiales similares. En determinadas circunstancias puede que éstas también se hallen en el exterior de componentes de vidrio. El uso de tales superficies no conductoras deberá evitarse o al menos minimizarse.

Si no es posible evitar el uso de componentes de PTFE u otros plásticos, pueden utilizarse versiones disipadoras de estos componentes que contengan pigmentos conductores o modelos recubiertos de material conductor, de modo que sus superficies dejen de ser no conductoras.

Por ejemplo, las superficies de vidrio externas pueden dotarse de un recubrimiento QVF® SECTRANS disipador, tal como se describe en la sección siguiente. Sin embargo, según TRGS 727, se deben tomar las mismas medidas dentro de las instalaciones de vidrio que en las instalaciones conductivas si se utilizan medios en la instalación que conducen a una superficie interior de vidrio disipado. De lo contrario, por ejemplo, debe ser inertizado.

3.5.2.1. RECUBRIMIENTO DISIPADOR QVF® SECTRANS DE COMPONENTES DE VIDRIO QVF®

El vidrio de borosilicato 3.3 es hidrofílico. La película acuosa de condensado que se forma en su superficie a una humedad relativa del aire del 50 % y una temperatura de 23°C reduce la resistencia superficial a 1011Ω. A tales condiciones, los equipos de vidrio no pueden cargarse eléctricamente a un nivel peligroso por procesos externos tales como el frotamiento en la superficie. No obstante, dicha película no se formará si la humedad del aire es menor del 50 % y la temperatura rebasa los 50°C, de modo que se deberán tomar las medidas necesarias para prevenir cargas electrostáticas peligrosas si el equipo de vidrio ha de funcionar en un entorno de zona 0 o 1 IIC (fig. 6). Una opción es el uso de vidrio con recubrimiento disipador QVF® SECTRANS (fig. 7), el cual reduce la resistencia superficial a 108Ω. Esta resistencia superficial se mide en cada componente de vidrio QVF® según DIN IEC 93 / VDE 0303 T30 y la conformidad se confirma con una etiqueta adherida al componente y dotada de la fecha de la medición. Los anillos de brida de acero inoxidable de tamaños hasta DN300 se montan sin anillos de silicona (ítem 3 en fig. 5, pág. 6) en componentes con recubrimiento disipador. El recubrimiento disipador se conecta a través del inserto de acero inoxidable (ítem 5 en fig. 5, pág. 6) al anillo de brida de acero inoxidable (ítem 2 en fig. 5, pág. 6) del QVF® SUPRA-Line. Esta disposición garantiza que cualquier carga electrostática generada en la superficie sea eliminada a través del cable de acero inoxidable fijado a la conexión de brida. La unión equipotencial de la superficie de los componentes con un diámetro nominal a partir de DN450 se realiza mediante la conexión de brida de acero inoxidable de un collarín lateral de vidrio con un menor diámetro nominal o a través de un conector adicional de masa en contacto directo con el recubrimiento disipador.

El recubrimiento QVF® SECTRANS no solo elimina los focos de ignición, sino también protege la superficie de vidrio contra el daño mecánico y asegura que el equipo de proceso pueda ser vaciado completamente en caso de rotura del vidrio. El componente principal del recubrimiento es poliuretano, por lo que es resistente a los productos químicos y a las influencias ambientales. En los componentes de vidrio no aislados, el recubrimiento se mantiene estable hasta una temperatura de servicio de 160°C (exposición prolongada).

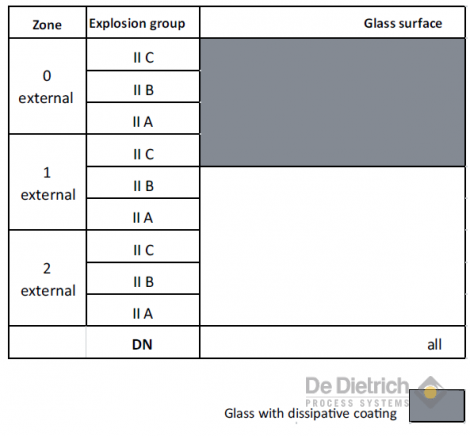

Fig. 6: diagrama de selección de vidrio con recubrimiento disipador

Fig. 7: tubo de vidrio con y sin recubrimiento disipador

3.5.2.2. COMPONENTES QVF® FABRICADOS DE PTFE DISIPADOR

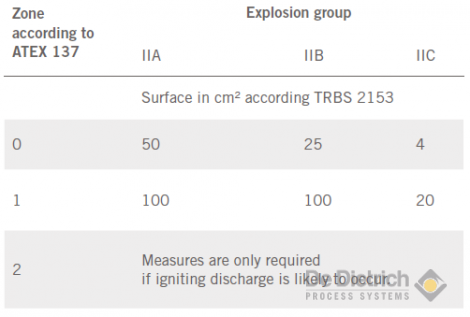

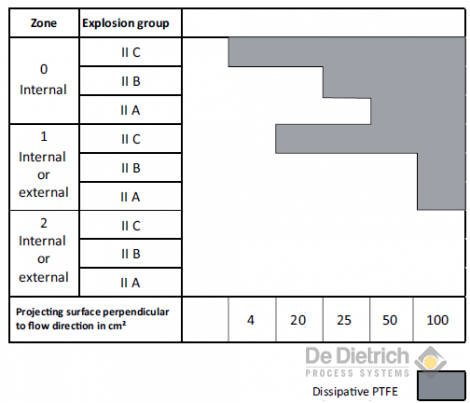

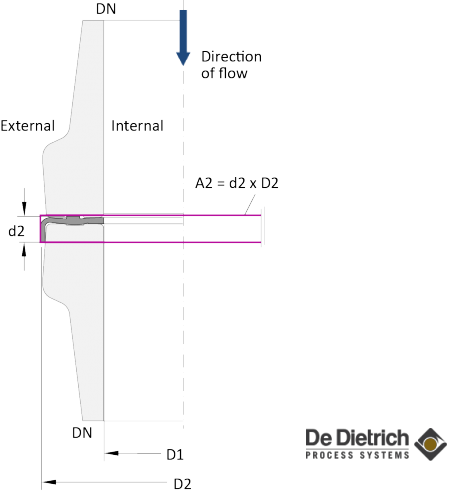

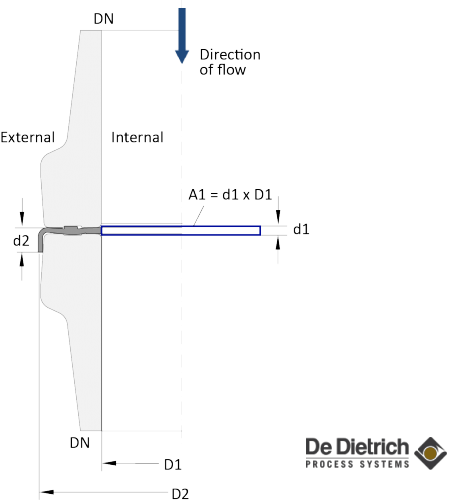

Si se emplean componentes de plásticos no conductores tales como PTFE, su superficie no deberá exceder un límite determinado. Según CLC/TR 50404 y TRGS727, este límite hace referencia a las superficies proyectadas de mayor tamaño adyacentes a zonas explosivas (ver figs. 10 y 11). Tales superficies no deben exceder los límites especificados en la tabla 5.

Los componentes QVF® fabricados de PTFE, tales como juntas de sellado, fuelles, agitadores, válvulas de fuelle, etc. están disponibles en variantes disipadoras. Estos componentes incluyen un certificado que declara sus propiedades disipadoras y la conformidad de sus propiedades físicas con las correspondientes normas de la FDA. En los procesos generadores de carga electrostática baja a moderada no siempre es necesario que todos los componentes de PTFE estén fabricados de un material disipador (véase además 3.5.2). La tabla 5 muestra la superficie no conductora máxima admisible hasta la cual es improbable que se produzcan acumulaciones de cargas peligrosas. Según la regla técnica TRGS727, el área superficial proyectada de los componentes QVF® de PTFE debe calcularse separadamente para el interior y el exterior de cada componente. La figura 10 muestra la superficie de proyección externa de una junta de PTFE; la superficie de proyección interna se muestra en la figura 11. En la zona 0 solo se tiene en cuenta la superficie de proyección interna al determinar si es necesario utilizar material disipador, ya que la superficie externa en este caso no es relevante puesto que los dispositivos QVF® conformes con ATEX 114 no están certificados para el uso en zona 0 en el exterior del equipo de proceso de vidrio QVF®. En las zonas 1 y 2 se tiene en cuenta la superficie de mayor tamaño. Los valores de la tabla 5 pueden transformarse fácilmente en el diagrama mostrado en la figura 8. El diagrama de selección mostrado a continuación indica si en necesario el uso de PTFE disipador en base al tamaño nominal del componente, la zona ATEX y el grupo de explosión adyacente.

Tabla 5: límites de superficie de materiales no conductores según CLC/TR 50404 4.4.3, tabla 1a

Fig. 8: diagrama de selección de PTFE disipador

Los componentes QVF® disipadores no contienen ninguna superficie no conductora y se incluyen en la unión equipotencial junto con los componentes conductores. Al contrario que los componentes estándar dotados de PTFE no conductor, las partes metálicas de los componentes QVF® dotados de PTFE disipador tales como fuelles, placas de espaciador, etc., pueden cargarse eléctricamente incluso si no se producen fenómenos de inducción electrostática, por lo que deberán incluirse en la unión equipotencial.

Los componentes principales que pueden verse afectados de este modo se describen en más detalle a continuación. Póngase en contacto con nuestra empresa si desea más información acerca de otros componentes QVF® de PTFE.

Fig. 9: junta universal de QVF® SUPRA-Line fabricada de PTFE, apta para todos los tipos de brida

Fig. 12: tipos de brida QVF® SUPRA-Line

.

.

Fig. 10: A2 = superficie proyectada externa

Fig. 11: A1 = superficie proyectada interna

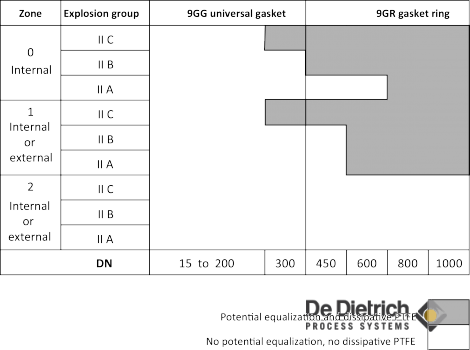

3.5.2.2.1. JUNTAS DE SELLADO – 9GG – 9GR

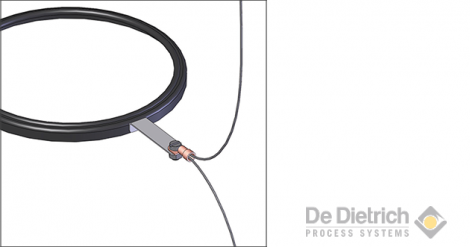

La junta universal (ítem 4 en figs. 5 y 9) de QVF® SUPRA-Line puede ser usada tanto en bridas de rótula como en bridas planas (fig. 12). El diagrama de selección (fig. 13) muestra que el material disipador solo es necesario para juntas de tamaño DN300 y mayores. Para la clasificación en las zonas 1 y 2 se tiene en cuenta siempre la superficie proyectada (interna/externa) de mayor tamaño. Las juntas de PTFE disipador están dotadas de una lengüeta para la conexión al cable de unión equipotencial (fig. 14).

Fig. 13: diagrama de selección de juntas de PTFE

Fig. 14: junta universal de PTFE disipador con lengüeta

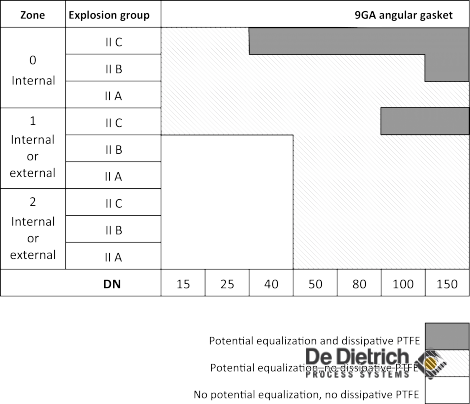

3.5.2.2.2. JUNTAS ANGULARES – 9GA

Las juntas angulares (fig. 16) permiten una orientación inclinada de las conexiones de brida plana QVF® SUPRA con un mínimo de espacio muerto. Constan de una camisa de PTFE que es soportada por tres anillos de acero inoxidable. El diagrama de selección de la figura 15 muestra que las juntas angulares de tamaños hasta DN40 solo precisan de unión equipotencial en la zona 1 IIC y en la zona 0 (interna). No obstante, las juntas angulares de tamaño DN50 y mayores siempre precisan de unión equipotencial. Esto se efectúa normalmente con una lengüeta metálica acoplada al anillo de acero inoxidable central. El diagrama también muestra que las juntas angulares de tamaño DN40 y mayores deberán estar fabricadas de material disipadorA en zona 0 IIC (interna).

Fig. 15: diagrama de selección de juntas angulares

Fig. 16: junta angular de PTFE disipador con lengüeta metálica

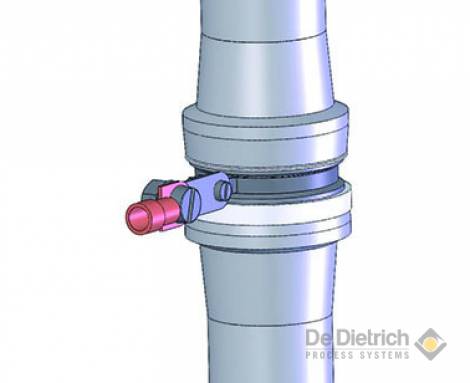

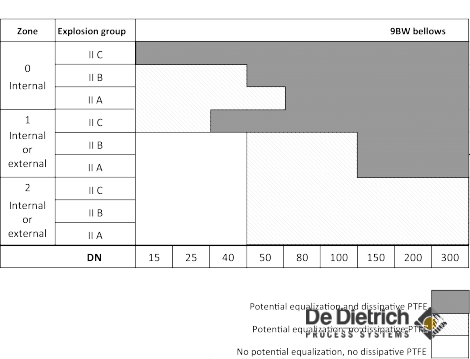

3.5.2.2.3. FUELLES DE COMPENSACIÓN – 9BW

Los fuelles de compensación (fig. 18) sirven para compensar la expansión y contracción de los componentes causadas por la dilatación térmica, eliminando de ese modo el esfuerzo de tracción de los componentes de vidrio. Los fuelles QVF® están fabricados de PTFE y son conectados a las tuberías mediante bridas de acero inoxidable. Debido a que las superficies proyectadas perpendicularmente al sentido de flujo son considerablemente mayores que en el caso de las juntas, incluso los fuelles relativamente pequeños se deberán dotar de PTFE disipador (fig. 17). El diagrama de la figura 17 también es válido para fuelles de compensación con soporte de vacío. Los fuelles están en unión conductora con una brida metálica cuyos tornillos se hallan a su vez en unión conductora con el anillo de brida de acero inoxidable del acoplamiento QVF® SUPRA. La unión equipotencial se efectúa del mismo modo que en las conexiones de brida de acero inoxidable, es decir, fijando un cable continuo de acero inoxidable al canal del anillo de brida con un mecanismo de resorte.

Fig. 17: diagrama de selección de fuelles de compensación

Fig. 18: vista seccional de un fuelle de compensación

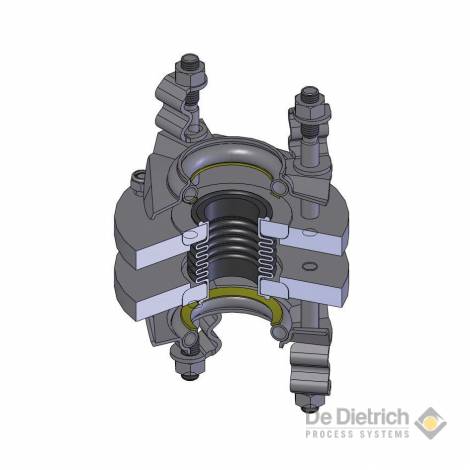

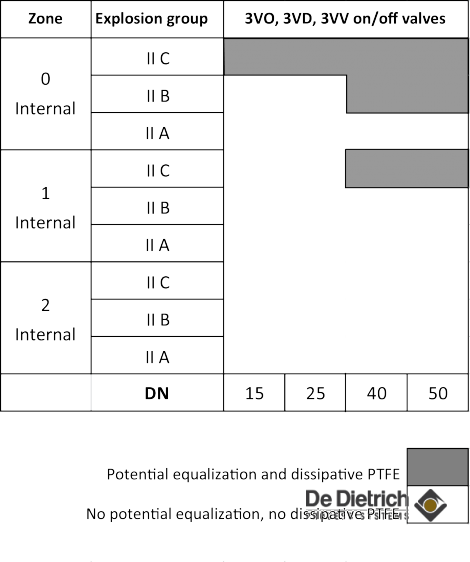

3.5.2.2.4. VÁLVULAS DE FUELLE – 3VO, 3VD, 3VV

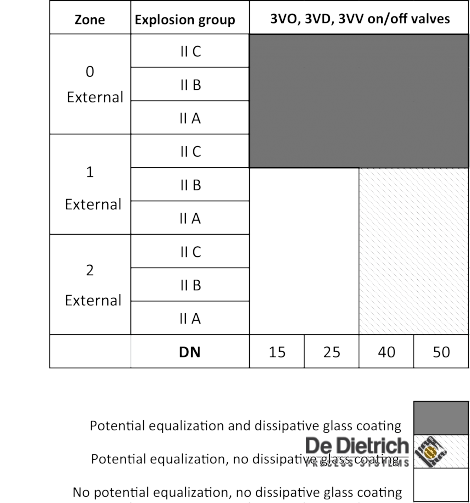

Las válvulas de fuelle QVF® SUPRA-Line (figs. 19 y 20) se utilizan como válvulas de cierre o para la regulación aproximada del flujo. La sección superior de este tipo de válvula está fabricada de acero inoxidable y está conectada eléctricamente al fuelle de PTFE mediante un husillo libre de metal no ferroso. Las secciones superiores de las válvulas de fuelle de los tamaños DN40 y DN50 son idénticas. En función de la zona existente fuera del equipo de proceso, puede que sea necesario dotar a las válvulas de tamaño DN40 de una unión equipotencial (véase fig. 22). El cable de unión equipotencial ha de conectarse a la sección superior de la válvula. Al hacerlo, el cable de acero inoxidable deberá fijarse a la sección de la válvula que también esté conectada a los anillos de brida de acero inoxidable. En válvulas con sección superior montada en brida (fig. 19), el cable de acero inoxidable se fija del mismo modo que en las conexiones de brida QVF® SUPRA. En válvulas de sección superior compacta, el cable se fija con un tornillo (fig. 20). La zona existente en el exterior del equipo de proceso determina si la carcasa de vidrio de las válvulas ha de ser dotada de un recubrimiento disipador (véase fig. 22). La mayor parte del fuelle está incrustada en la carcasa de vidrio, de modo que el fuelle solo puede cargarse eléctricamente por acción de la triboelectricidad generada en el interior de la válvula. La zona en el exterior del equipo de proceso es por tanto irrelevante para determinar si se debe usar PTFE disipador para el fuelle de la válvula. La figura 21 indica la necesidad de utilización de PTFE disipador en base a la zona existente en el interior del equipo de proceso.

Fig. 19: válvula de fuelle con sección superior montada en brida

Fig. 20: válvula de fuelle estándar dotada de conexión equipotencial

Fig. 21: diagrama de selección de fuelles de PTFE para válvulas

Fig. 22: diagrama de selección de recubrimiento de vidrio para válvulas de fuelle

4. BENEFICIOS DE LA UTILIZACIÓN DE EQUIPOS DE PROCESO DE VIDRIO QVF®

Los equipos de proceso QVF® fabricados de vidrio de borosilicato 3.3 según los requisitos de las directivas ATEX y el código CENELEC permiten evitar la generación de chispas eléctricas, mecánicas y electrostáticas. Por este motivo, los equipos de proceso QVF® a prueba de corrosión pueden ser instalados y utilizados de un modo seguro en zonas peligrosas de acuerdo con las normas aplicables de seguridad operativa. Esto también incluye los casos en el que el interior del equipo de proceso esté clasificado como zona 0.

El sistema QVF® SUPRA-Line proporciona soluciones seguras para evitar cualquier posible carga electrostática mediante:

• la unión equipotencial fiable y de fácil instalación de todas las conexiones de brida

• un recubrimiento de vidrio disipador patentado

• componentes de PTFE disipador adaptados al código CFR 21 (art. 177 y 178) de la FDA

• dispositivos con certificación ATEX

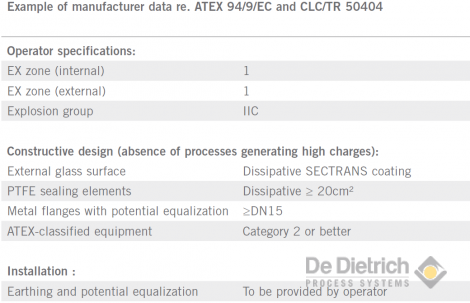

• datos del fabricante fiables en conformidad con CLC/TR 50404, como el ejemplo mostrado en la tabla 6.

Tabla 6:

Como especialistas en sistemas de proceso avanzados, le ayudaremos gustosamente a hallar la mejor solución para la realización segura y la documentación adecuada de todos sus procesos.

Equipos de proceso de vidrio QVF® para todas las zonas EX