Hero

Distillation

REKTIFIKATIONSTECHNIK

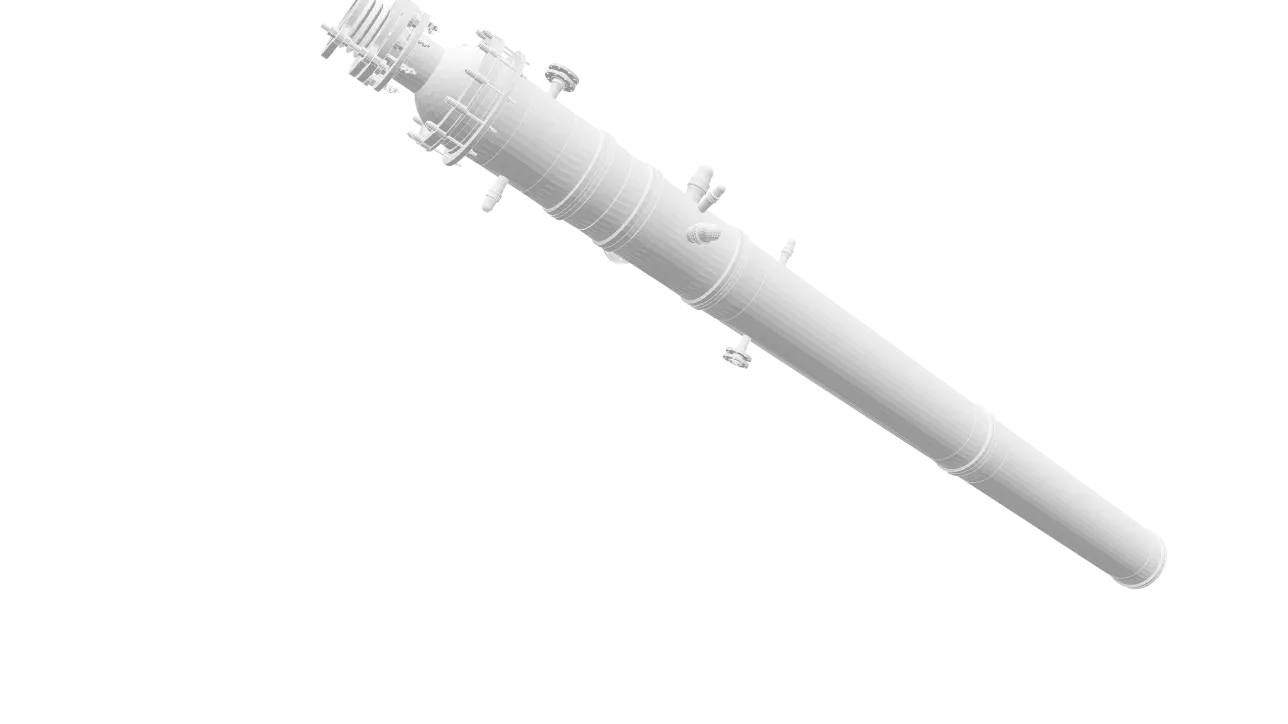

Distillation columns are used when a great number of theoretical stages are required, meaning that when the products to be separated are close in terms of boiling point.

Legierung DestillationVerdampfung

MEMBRANE TECHNOLOGY

De Dietrich Process Systems verwendet diese Technologie zur Trennung von Alkoholen, Lösungsmitteln, Aromen und Gerüchen, die als Gemisch in einem Strom vorhanden sind.

Legierung DestillationVerdampfung

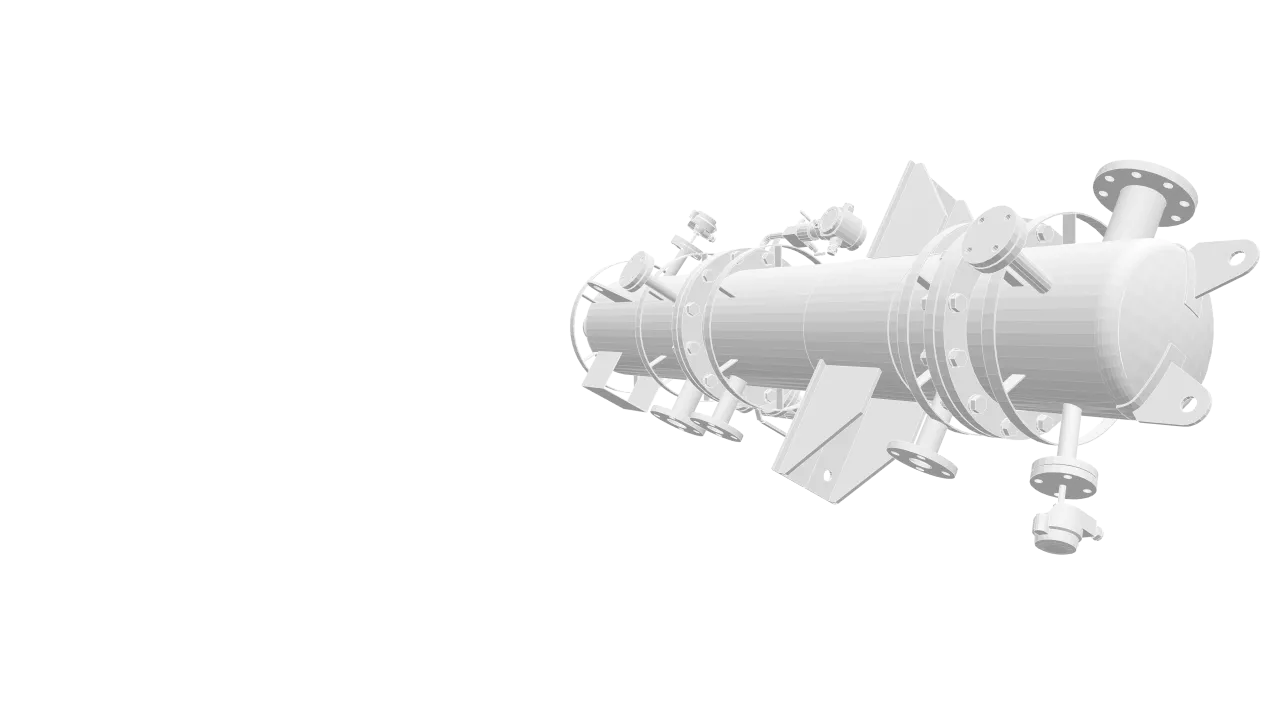

Horizontale Dünnschichtverdampfer

Klassenbester horizontaler Dünnschichtverdampfer

Legierung DestillationVerdampfung

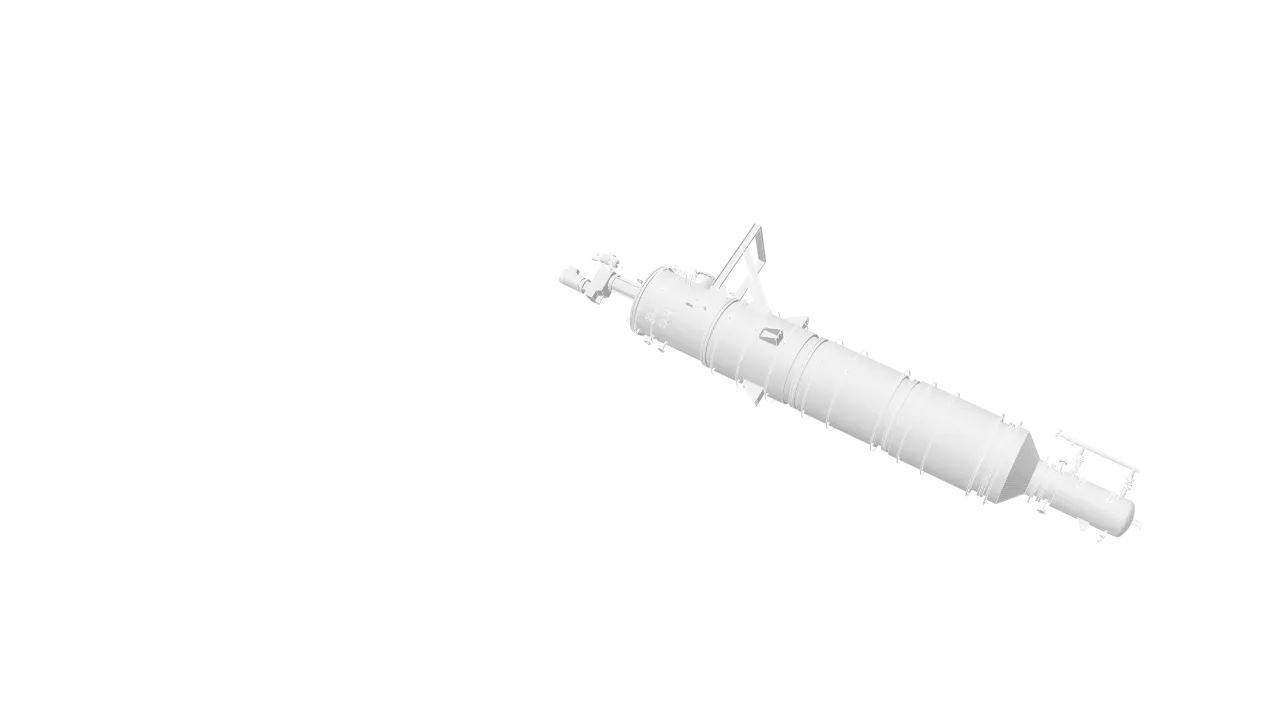

Kurzwegverdampfer

Der Einzigartige Verdampfer Für Außergewöhnliche Anwendungen

Legierung DestillationVerdampfung

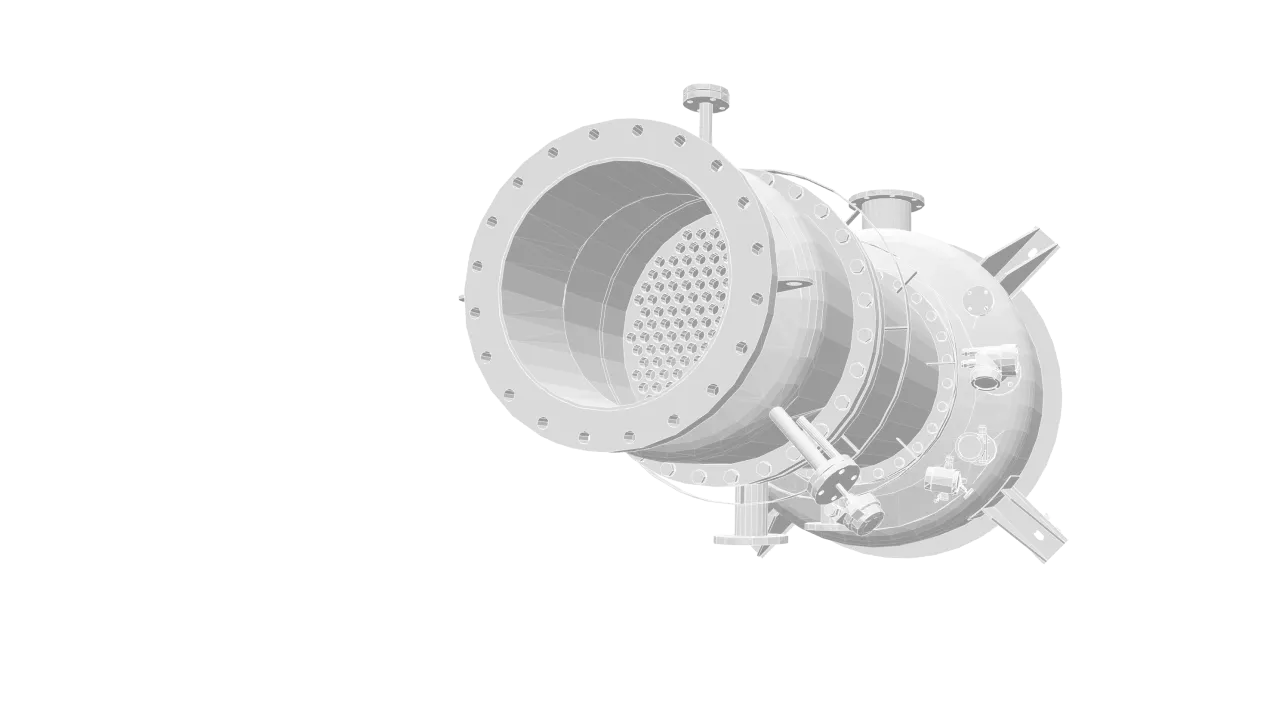

Zwangsumlaufverdampfer

Robuste Ausrüstung für schwierig zu handhabende Prozesse

Legierung DestillationVerdampfung

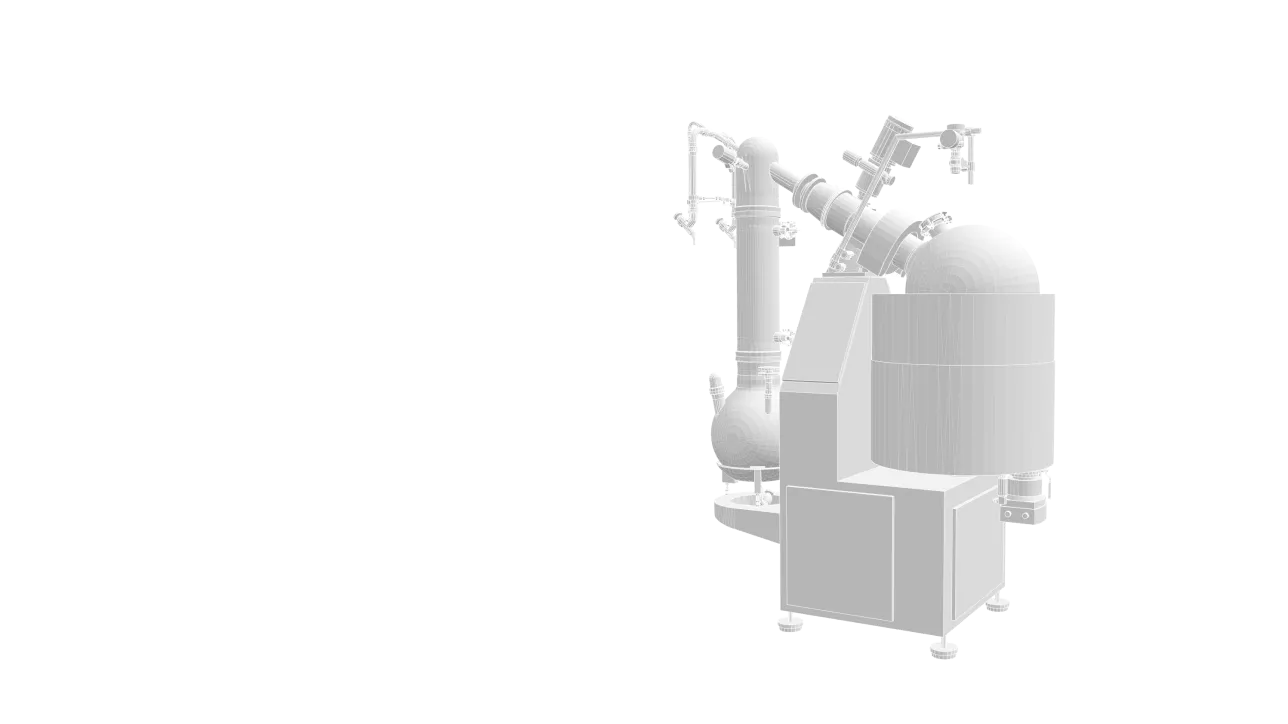

Rotationsverdampfer

QVF® ROTADEST Lösung für Lösungsmittelverdampfung, Kristallisation, Trocknung von Suspensionen, Pulvern oder Granulaten, verschiedene chemische Reaktionen in der Flüssigphase oder im Ex-Bereich

Glas VerdampfungDestillation